생각하는 공장의 시작: 데이터 흐름으로 복잡한 제조 공정을 해결하다

2025.10.20

산업 환경의 복잡성이 심화되면서 제조 현장은 점점 더 고도화된 문제에 직면하고 있습니다. 글로벌 공급망의 변화, 생산 제품 다변화, 생산 설비의 다양화 등 여러 요인이 얽히며 공정은 점점 더 복잡해지고, 인간의 직관으로 파악할 수 없는 변수들이 늘어나고 있습니다. 이처럼 다층적으로 얽힌 공정 속에서 효율성과 품질을 모두 높이기 위해 제조 기업들은 AI와 실시간 데이터 분석 기반의 스마트 팩토리로의 전환을 모색하고 있습니다. 오늘은 데이터 기반의 자율적 의사결정이 가능한 생각하는 공장의 중요성과 이를 실현하기 위한 전환 전략 및 실행 방안을 살펴보겠습니다.

쌓이는 데이터, 연결되지 않는 공정의 흐름

스마트 팩토리로 전환을 시도하는 많은 기업은 데이터를 수집하고 있으나, 현장에서는 여전히 복잡성과 비효율이 반복되고 있습니다. 이러한 복잡성은 단순히 기술적 과제가 아니라 시스템·프로세스·데이터·조직 등 여러 요소가 얽혀 있는 다층적 문제에서 비롯됩니다.

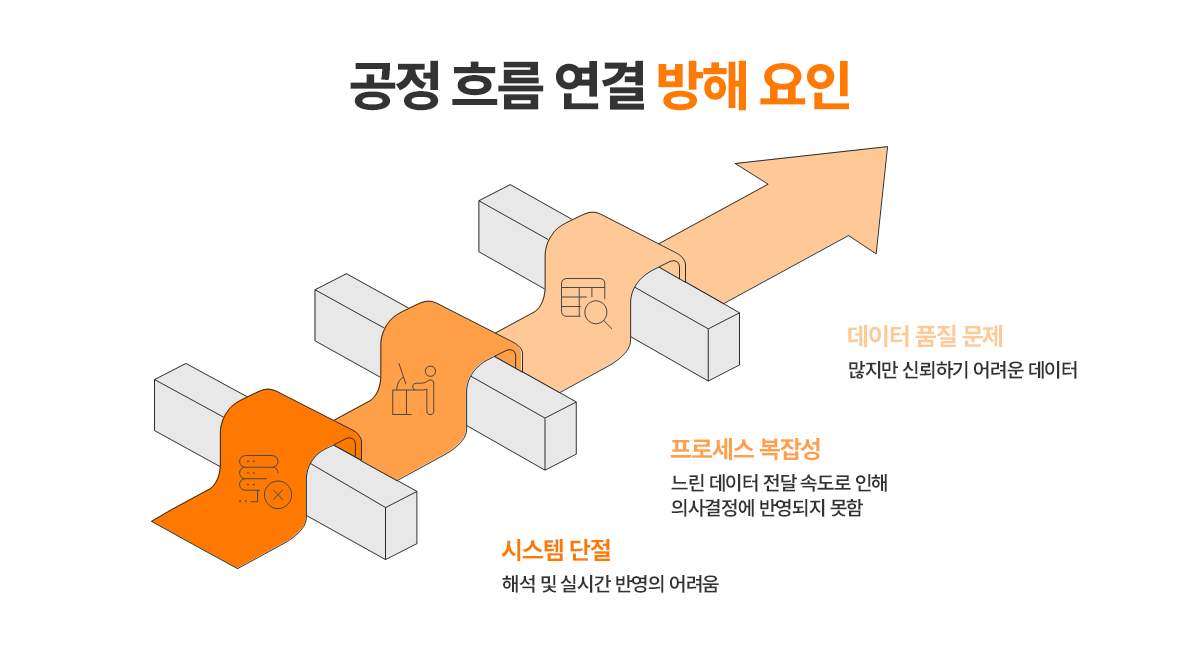

① 시스템 단절 — 서로 연결되지 않는 데이터 흐름

제조 현장에는 이미 다양한 관리 시스템이 존재합니다. 생산 라인의 실시간 데이터를 관리하는 MES(Manufacturing Execution System), 회사의 인력·자재·회계 등 자원을 통합 관리하는 ERP(Enterprise Resource Planning), 공급망과 납기 흐름을 관리하는 SCM(Supply Chain Management), 제품의 설계부터 폐기까지 전 과정을 관리하는 PLM(Product Lifecycle Management) 등이 대표적입니다. 각 시스템은 제 기능을 충실히 수행하고 있으나 서로 다른 포맷과 운영 주기로 인해 데이터가 유기적으로 연결되지 않는 경우가 많습니다. 예를 들어, MES에서 불량률 정보가 ERP로 즉시 연동되지 않거나, PLM에서 설계 변경이 발생해도 MES에는 반영이 늦어지는 경우입니다. 결국 한 공정에서 생성된 데이터가 다른 공정에서는 해석되지 못하거나 실시간으로 반영되지 않기 때문에, 현장은 공정 전체의 흐름을 파악할 수 없는 구조입니다.

② 프로세스 복잡성 — 자동화 이후에도 남는 병목

오늘날 공정 자동화로 대부분의 생산 설비가 스스로 움직이고 있지만, 데이터의 입력과 확인·보고 과정은 여전히 사람의 손을 거치는 경우가 많습니다. 심지어 작업자가 엑셀로 데이터를 정리해 전달하거나 공정 간 승인 절차를 직접 처리해야 하는 경우도 적지 않습니다. 이럴 경우 설비가 자동으로 돌아가더라도 판단의 속도가 느려 원활한 공정이 이루어지지 않게 됩니다.

특히 품질 관리, 유지보수, 에너지 관리처럼 여러 부서가 함께 관여하는 영역에서는 데이터 전달이 늦어지고, 문제 대응이 사후적으로 이뤄지는 일이 잦습니다. 실시간으로 공유되지 않다 보니 최종 판단은 여전히 경험에 의존하게 되고, 결국 수집된 데이터가 의사결정으로 이어지지 못하게 됩니다.

③ 데이터 품질 문제 — 많지만 신뢰하기 어려운 데이터

제조 현장에서는 매일 수천 개의 데이터가 생성되지만, 그중 상당수는 신뢰하기 어려운 상태로 남아 있습니다. 측정 기준이 공정마다 다르고, 일부 데이터는 누락되거나 왜곡된 형태로 저장되기 때문입니다. 이러한 요인들이 겹치면서 현장에 데이터는 계속 쌓이지만 활용할 수 없는 딜레마에 빠지게 됩니다.

문제는 데이터의 양이 아니라 품질과 일관성에 있습니다. 데이터가 제대로 정제되고 맥락과 함께 관리되지 않으면 공정은 자동화되어도 판단은 여전히 불완전한 정보에 의존할 수밖에 없습니다. 불완전한 데이터는 AI나 분석 모델의 신뢰도를 떨어뜨리고, 예지정비·품질 예측·생산 최적화와 같은 고도화 기능의 활용도 어렵게 만듭니다.

데이터로 사고하는 체계를 구축하다

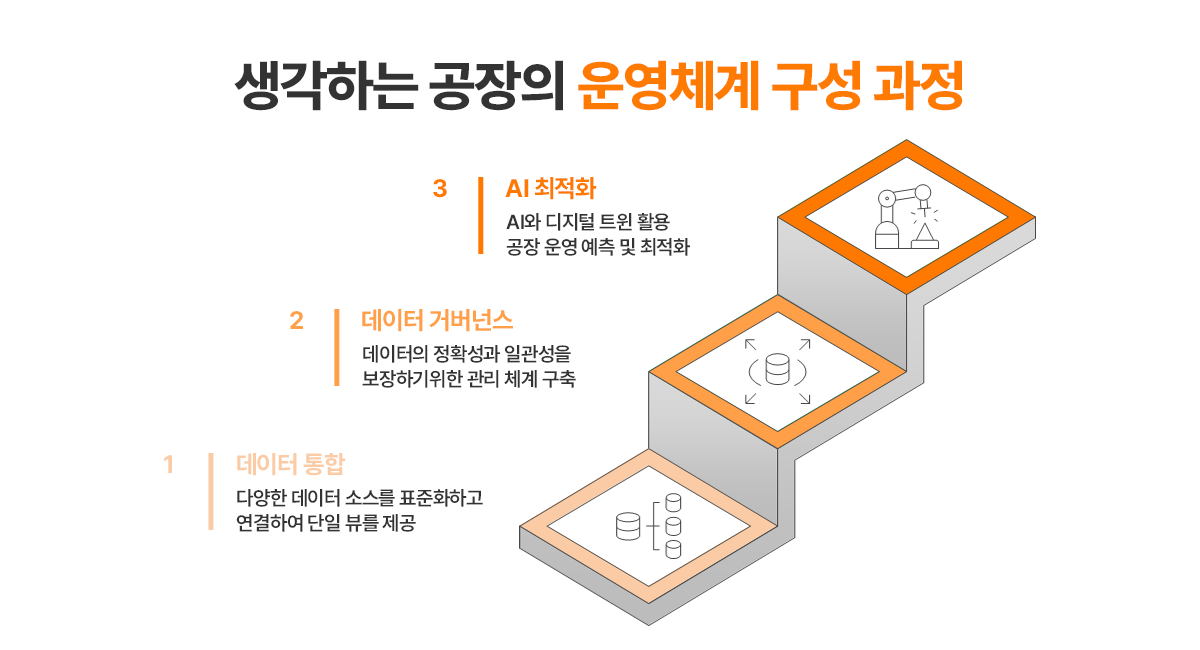

이런 문제들을 해결하기 위해서는 데이터의 흐름을 설계하는 일이 필요합니다. 단순히 데이터를 쌓는 것이 아니라 데이터를 이해하고 연결하는 체계를 만드는 것입니다. 데이터가 생성·정리·해석·학습되는 과정이 하나의 흐름으로 이어질 때 비로소 공장은 생각하는 시스템으로 진화할 수 있습니다.

① 데이터 통합 관리(Data Integration)

데이터 통합 관리는 공정 데이터를 하나의 언어로 표준화하고 연결해 전체 흐름을 시각화하는 과정입니다. 공정, 품질, 재고, 설비 등 다양한 영역에서 발생하는 데이터를 통합하면 시스템 간 단절이 해소되고, 제조 현장의 흐름을 한눈에 파악할 수 있습니다. 이렇게 정리된 데이터 구조는 의사결정의 속도를 높이고, 문제 대응의 효율성을 크게 향상시킵니다.

② 데이터 거버넌스(Data Governance)

다음으로 데이터의 신뢰성을 높이는 관리 체계가 필요합니다. 많은 데이터를 수집하더라도 정확성과 일관성이 확보되지 않으면 분석 결과에 대한 신뢰성이 떨어질 수밖에 없습니다. 데이터 거버넌스는 의사결정의 품질을 보장하는 안전장치를 만드는 과정입니다.

③ AI·디지털 트윈 기반 최적화(AI & Digital Twin)

이후에는 AI와 디지털 트윈을 통한 해석과 예측의 단계로 발전합니다. AI는 누적된 데이터를 학습해 품질 저하나 설비 이상을 사전에 예측하고, 디지털 트윈은 실제 공정을 가상 공간에 그대로 구현해 다양한 운영 시나리오를 시뮬레이션 합니다. 두 기술이 결합하면 공장은 단순히 자동화된 설비가 아닌 스스로 판단하고 최적화하는 지능형 운영체계로 진화합니다.

제조 혁신의 중심, 데이터가 만드는 경쟁력

스마트 팩토리 경쟁력을 좌우하는 것은 결국 제조 데이터의 관리와 활용 역량입니다. 표준화된 데이터가 실시간으로 흐를 때, 공장은 비로소 스스로 사고하며 판단할 수 있는 체계로 완성됩니다. 이를 실현하기 위한 구체적인 방안과 전략은 SK AX의 MI 리포트에서 자세히 확인하실 수 있습니다.

SK AX는 제조 데이터를 실시간으로 통합·분석해, 복잡한 공정 흐름을 한눈에 파악할 수 있는 스마트 제조 데이터 관리 플랫폼을 제공합니다. 데이터를 하나의 체계로 연결하고, AI 기반 분석으로 보이지 않던 인사이트를 가시화하는 SK AX와 함께 생각하는 공장으로의 전환을 시작해 보세요.

AX 컨설팅부터 비즈니스 모델 발굴까지

Global Top 10 AX Service Company|SK AX

![[리포트 다운로드] R&D AI Reality Check: 현황·한계 그리고 향후 방향 | 1월 MI리포트](https://www.skax.co.kr/wp-content/uploads/1_600.png)