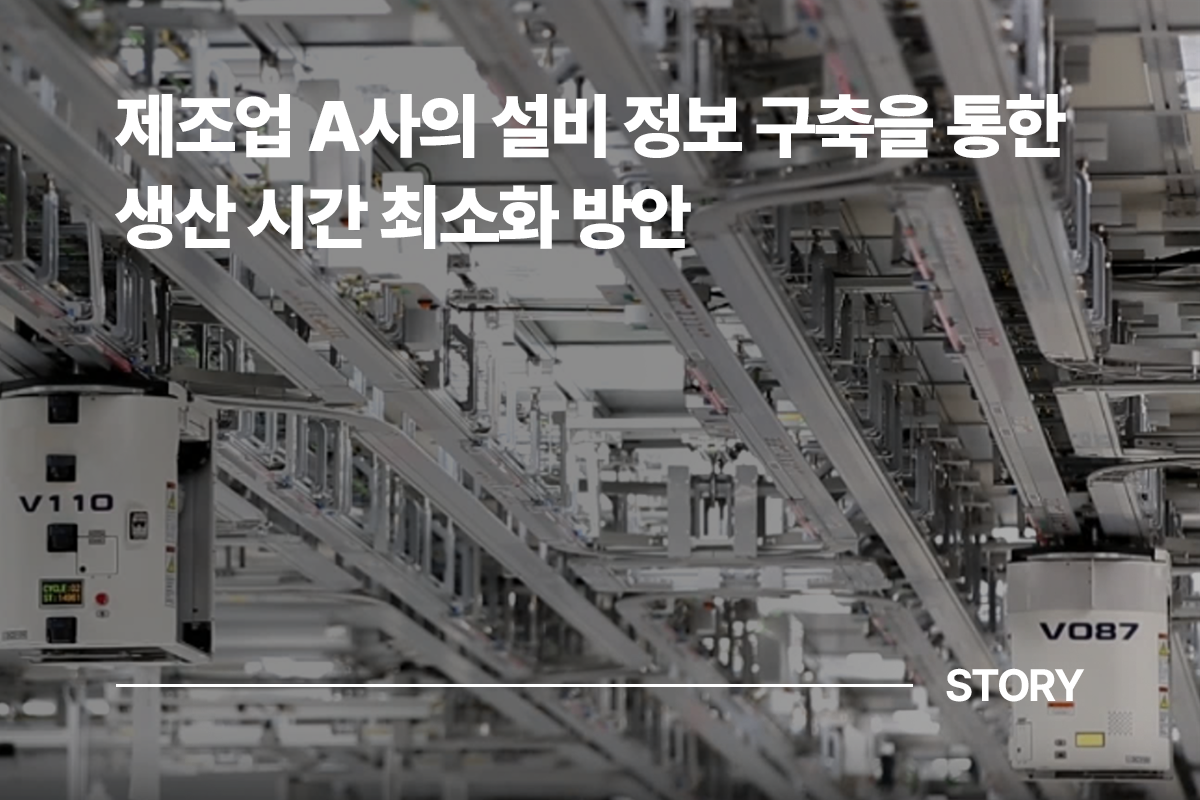

제조 A사의 설비 정보 구축을 통한 생산시간 단축 방안

2024.02.08

세계적인 제조업체의 경쟁력은 무엇일까요? 첨단 제조 기술, 제조 비용 절감, 제조 공정 자동화 등 많은 것들이 떠오르실 겁니다. 이러한 경쟁력을 갖추기 위해서 제조업계에서는 재료 및 완제품이 병목현상 없이 매끄럽게 이동하여 예정된 일정에 맞게 생산량을 안정적으로 가져갈 수 있도록 다양한 방법을 강구하고 있습니다. 특히 첨단 제품을 제조하는 기업의 경우, 많은 원재료들을 조합하여 하나의 완제품을 만들 수 있기 때문에 병목현상 없는 매끄러운 이동이 전제되어야 안정적인 생산이 가능합니다. 그래서 제조업계에서는 여러 원재료들의 정보를 효과적으로 관리하여 제품 생산 시간을 최소화할 수 있는 방안을 모색하고 있습니다.

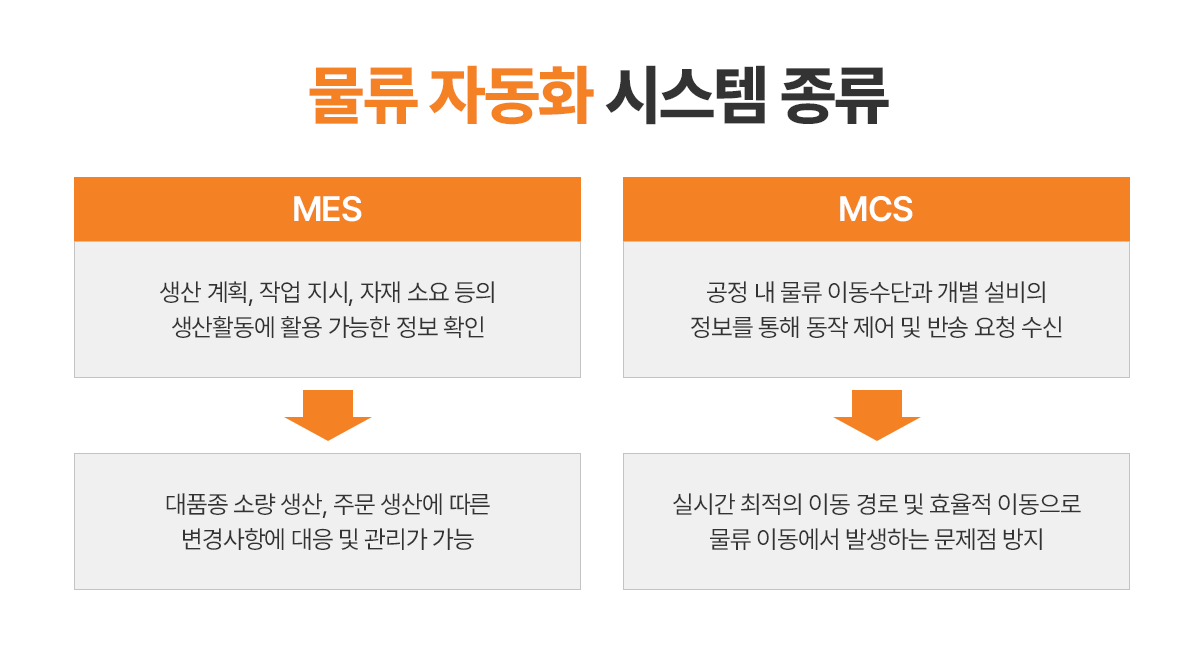

제조업계에서 제품 생산 시간을 최소화하는 방안으로 물류자동화 시스템에 MES(Manufacturing Execution System)와 MCS(Material Control System)를 적용하는 방법이 있습니다.

물류자동화는 AGV(Automated Guided Vehicle), OHT(Overhead Hoist Transport), 컨베이어 등을 이용하여 사람이 개입되지 않는 이동에 초점을 맞춘 방안입니다. 현재 대다수의 제조업계는 기본적으로 물류자동화가 적용되어 있습니다.

물류자동화에 제조 실행 시스템인 MES를 적용할 경우 공정 전체에 맞추어 생산 계획, 작업 지시, 자재 소요 등 주문 시작에서부터 최종 제품에 이르기까지 생산활동에 가장 효과적으로 활용할 수 있는 정보를 확인할 수 있게 됩니다. 이를 통해 다품종 소량 생산, 주문 생산에 따른 변경사항에 대응 및 관리가 가능하게 됩니다.

MCS는 공정 내 물류 이동 수단과 좀 더 밀접한 관계를 가지고 개별 물류 설비의 정보를 관리하는 역할을 합니다. 시스템 내에서 공정간 이동을 위한 반송 요청을 수신하여 개별 물류 설비의 동작을 제어하고, 장비들의 각종 현황을 파악함으로써 물류 이동에서 발생할 수 있는 문제점을 미연에 방지해줍니다. 또한 정보를 기반으로 사전에 지정된 경로가 아닌, 실시간으로 최적의 이동 경로를 판단하여 효율적인 이동을 가능케합니다.

Challenges : 전체 현황 파악이 불가능함에 따른 생산 시간 최소화의 어려움

제조업 A 사는 물류자동화를 통해 제품 생산 시간을 최소화할 방안을 고민하고 있었습니다. 당시 A 사는 내부적으로 각 설비의 동작 제어 및 정보를 파악할 시스템이 없었습니다. 전체적인 이동 현황을 모르는 상태에서 각각의 반제품을 사람이 지게차를 통해 이동시키거나, AGV를 이용하여 설정된 경로를 따라가는 정도의 업무를 수행하고 있었습니다. 제품의 단순 이동만을 목적으로 하다 보니 시간이 지나며 유휴 이동 장비도 많아지고, 현황 파악이 불가능한 상태에서 반송 요청 및 각종 특이사항 대응에 어려움이 생기며 병목현상이 일어나 설비들의 동선이 겹치게 되는 상황이 발생했습니다. 그 결과 제품 생산 시간에 영향을 주어, 안정적인 생산에 차질을 빚었습니다. 이를 해결하기 위해, 제조업 A 사는 현재 공정 내 설비 현황을 파악할 수 있도록 SK㈜ C&C와 협업하여 ‘I-FACTs MCS’ 시스템 구축에 착수하였습니다.

Solutions : 공정 내 현황 파악을 위한 ‘I-FACTs MCS’ 시스템 구축

제조업 A사가 적용한 SK㈜ C&C의 ‘I-FACTs MCS’는 각 제조 산업별 전문지식을 바탕으로 원재료, 부품들의 특성을 고려하여 산업별 특성에 부합하는 물류 반송 기능을 제공하는 최적화된 솔루션입니다. SK㈜ C&C는 물류자동화 솔루션 구축을 위한 기술 역량을 제공하고, 운영 시 발생하는 주요 이슈에 대한 분석, 해결, 개선 방안을 제공하고 있습니다.

제조업 A 사는 ‘I-FACTs MCS’ 시스템 구축을 통해 공정 내 전체적인 현황 파악을 진행하고자 했습니다. 시스템 적용 결과, 제조실행시스템(MES)에서 수신되는 이동 요청(반송요청: Transport Job)을 수신하여, 개별 물류 설비 동작을 제어할 수 있게 되었습니다. 또한 시스템을 통해 물류 설비 제어기로부터 전달되는 설비 반송 현황을 취합하여 물류 설비 및 이동 수단의 관리가 가능하게 되었습니다.

시스템 구축 완료 후 제조업 A 사는, 이동 현황 파악이 불가능했던 문제를 해결하고, 생산 현황 및 위치 파악을 손쉽게 모니터링하면서 병목현상 방지와 유휴 장비의 제거를 이루어 냈습니다.

Benefits : ‘I-FACTs MCS’가 제공하는 최적의 경로 구축과 안정적 생산 지원

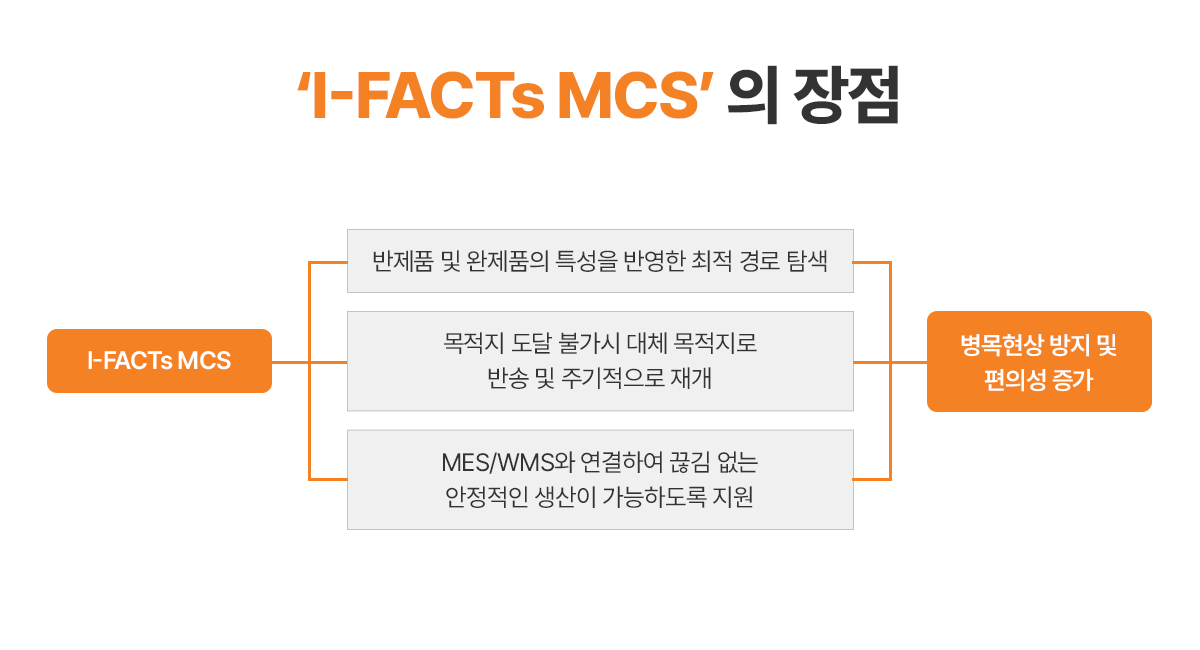

제조업 A 사는 ‘I-FACTs MCS’를 구축함으로써 단절되고 파편화된 물류 정보를 하나로 통합하고, 반제품 및 완제품의 특성을 반영한 최적의 경로 구축, 반송 경로가 정체되는 현상 방지 및 목적지에 도달 불가 시 대체 목적지로 도착하게 하는 등 병목현상이 없는 최적의 경로 구축을 실현했습니다.

제조업 A 사에 적용된 ‘I-FACTs MCS’는 최적의 경로 탐색뿐만 아니라, MES/WMS와 실시간 통신하여 각 원재료 및 반제품의 특성에 맞추어 끊김 없이 안정적인 생산이 가능하도록 지원하고 있습니다. 또한 기존 물류 및 운송 시스템의 안전 문제, 재고 상황 파악의 어려움을 실시간 모니터링으로 해결하여 사용자 및 운영자의 관리 편의성을 높이는데 기여하고 있습니다.

물류자동화가 일반화되면서 제조업계의 경쟁력은 갈수록 치열해질 것으로 예상됩니다. SK㈜ C&C의 ‘I-FACTs MCS’는 경쟁력 있는 시스템 제공을 위해, 공정 내 물류 설비 레이아웃 데이터를 활용하여 비용 기반의 최적의 경로를 계산해드립니다. 또한 물리적 거리와 물류 설비 반송 부하량, 반송 시간 등을 계산하고 실질적인 이동 경로를 제공하여 생산 시간 최소화를 실현할 수 있도록 도와드립니다. SK㈜ C&C가 치열해지는 제조업계 상황 속 탄탄한 경쟁력을 보유할 수 있도록 안내하겠습니다.

컨설팅부터 비즈니스 모델 발굴까지

Digital One, For The Next | SK㈜ C&C

#MCS #IFACTSMCS #제조업 #자동반송설비 #병목현상 #물류설비제어자동화 #제조실행시스템