Overview

디지털 혁신 시대를 맞아 제조 기업은 원가절감과 생산성 및 운영 품질을 확보하기 위한 단순 자동화를 넘어 데이터 기반 공정 최적화 전략이 필요합니다. 지능화된 제조 환경을 마련하여 시장의 급격한 변동에 대한 대응력을 강화하고 생산 자원 관리부터 공정별 설비 운영까지 통합 관리를 실현할 수 있습니다. 에너지 화학, 반도체, 소재/부품/장비, 바이오 등 각 인더스트리 특성에 최적화된 제조 디지털 혁신 기술로 효과적이고 공장 지능화 및 최적화를 구현하시기 바랍니다.

제조 공정과 설비가 고도화됨에 따라 최신 기술을 적용하여 생산 공정을 최적화하고 비용을 절감할 수 있는 Digital Manufacturing을 구현합니다. 대량의 데이터를 통합적으로 관리/분석하고 전 공정 실시간 모니터링 기반 생산 현황을 신속 파악하여 설비 효율 극대화가 가능하도록 지원합니다. 생산 전 공정의 시스템화로 제조 실행력을 확보하고 데이터 기반 생산 품질 향상 및 제조 안전, 비용 리스크를 최소화할 수 있습니다.

AI 및 빅데이터 분석, IoT, 클라우드 등 최신 디지털 기술을 적용하여 다양한 데이터 소스와 실시간 분석을 통해 수요 예측을 향상시키고, 공급망의 유연한 반응과 조정이 가능한 환경을 구축할 수 있습니다. 수급 관리 지능화, 물류 시스템 고도화 등 공급망의 효율적 관리와 전략적 운영으로 비용을 절감하고 지속 가능한 시장 경쟁력을 강화할 수 있습니다.

전 세계적으로 강화되고 있는 ESG 규제와 공시 의무화에 따라 특히 제조 기업은 탄소 배출량을 관리하고 감축하는 등 ESG 대응력 강화가 필요합니다. 환경 영향을 최소화하는 전략을 기반으로 생산 및 물류 프로세스를 최적화하고 데이터 기반 탄소 배출량 관리로 지속 가능한 방향으로의 전환을 추진할 수 있으며 국내외 다양한 협력사를 포함한 Scope3 관리 체계를 마련하여 ESG 목표 기반 지속 가능한 공급망을 구축할 수 있습니다.

ESG향 공급망 구축 및 관리 자동화

- ESG 목표 기반 공급망 구축

- 공급자 ESG 현황 모니터링 자동화

- Emission Score 기준 공급망 평가 체계 구축

공정 지능화로 신속한 의사결정 지원

- 실시간 공정 분석 및 제어 자동화

- 공정 가시성 확보를 위한 전 공정 통합 관제

- 사후 통합 데이터 분석 기반 공정 최적화

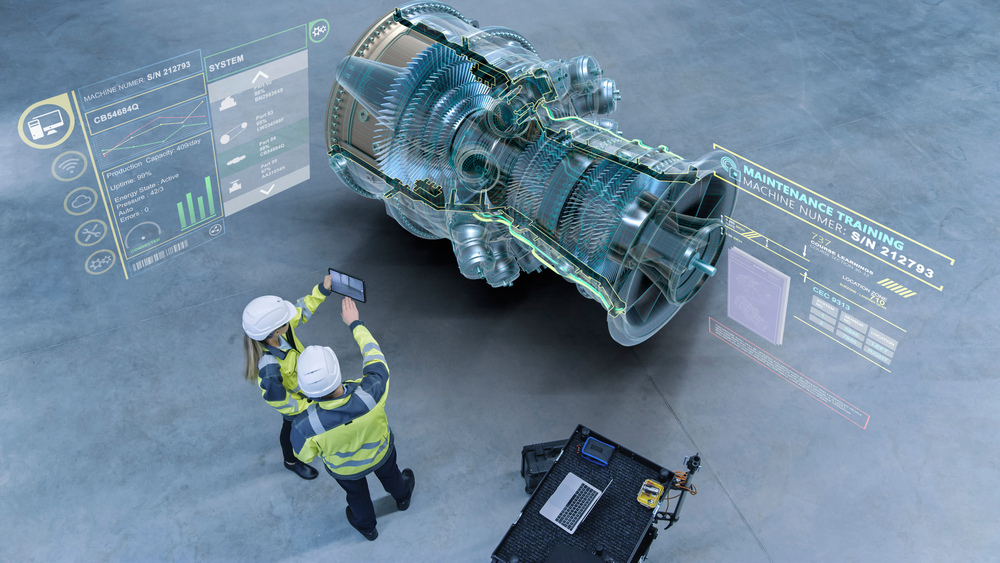

교육 운영 체계 고도화로 업무 효율 개선

- 오퍼레이터 트레이닝

- AR기반 원격 유지 보수 및 교육

데이터 분석 기반 에너지 사용 최적화

- 설비별 에너지 검침 자동화 및 실시간 모니터링

- 에너지 사용 분석 기반 소비량 예측 및 절감안 도출

디지털 트윈으로 안정성과 생산성 증대

- 높은 정확도의 시뮬레이션 테스트

- 공정 유지보수 부품 교체 주기의 예측

물류 자동화로 생산 Lead time 최소화

- 반송 물류 최적 경로 관리

- Relocation 자동화 기반 재고 관리

설비 예지 정비로 Downtime 단축 및 사고 예방

- 실시간 설비 모니터링 및 이상 감지/제어

- 설비 상태 자동 진단 및 예지 보전

수급 관리 지능화로 공정 운영 효율 개선 및 유연성 확보

- 수요 예측 자동화

- 실시간 공급망 계획 수립

- 주문 현황 기반 납기 관리 자동화

자원 할당 자동화 및 최적화

- 데이터 분석 기반 생산 계획 수립

- 레시피 최적화

전 공정 효율적 품질관리

- 제품 품질 이력 관리 및 데이터 추적성

- 공정별 데이터 수집 및 분석으로 품질 최적화

- 지속적인 품질 개선을 위한 피드백 루프

친환경 제품 개발

- 제품 전략 수립 및 단위 제품 기획

품질 분석 및 보정 자동화로 불량률 최소화

- 공정 이상 발생 감지 및 설비 자동 보정

- 출하 전 최종 제품 검사 자동화

프로세스 가시성 확보 및 최적화로 비용 절감

- 로지스틱스 최적화

- 조달 및 판매 물류 모니터링

생산 최적화 및 비용 절감

공급망 Risk 대응 고도화

![[인터뷰] SK AX 차지원 CAIO, AI 조직 혁신을 위한 CAIO 신설 의의를 말하다](https://www.skax.co.kr/wp-content/uploads/SK_홈페이지썸네일_CAIO-신설의-의미_600x400.png)